Systemy SCADA odgrywają kluczową rolę w cyfryzacji przemysłu, umożliwiając zbieranie danych i zarządzanie procesami produkcyjnymi. Przybliżymy, czym jest SCADA oraz jak można ją wykorzystywać.

Zajmiemy się również różnicami i podobieństwami między SCADA a HMI, a także zbadamy, jak SCADA integruje się z technologiami takimi jak RTU i PLC. Poznasz korzyści z wdrożenia SCADA, które mogą zwiększyć efektywność pracy i pomóc w unikaniu problemów.

Dodatkowo, przyjrzymy się przyszłym innowacjom w kontekście Przemysłu 4.0 oraz Internetu Rzeczy (IoT).

Spis treści

Co to jest SCADA – definicja i zastosowanie

SCADA, czyli Supervisory Control and Data Acquisition, to nowoczesny system komputerowy przeznaczony do zarządzania oraz monitorowania procesów produkcyjnych. Składa się z komputerów, specjalistycznego oprogramowania i urządzeń pomiarowych, które w czasie rzeczywistym zbierają, przetwarzają i archiwizują dane. Dzięki temu można efektywnie nadzorować procesy i szybko reagować na wszelkie nieprawidłowości czy alarmy[2].

🫴 Systemy SCADA znajdują zastosowanie w wielu dziedzinach, od przemysłu po automatykę budynkową i ekologię.

Pozwalają na zdalne i lokalne sterowanie procesami, co przekłada się na większą efektywność i lepszą przejrzystość działań. Integracja z innymi systemami ułatwia identyfikację trendów, optymalizację procesów i tworzenie szczegółowych raportów.

Oprogramowanie SCADA oferuje szereg zalet:

- łatwo je zintegrować z istniejącymi systemami,

- zwiększa przejrzystość działań,

- umożliwia zdalne sterowanie za pomocą interfejsu HMI,

- dzięki wczesnemu wykrywaniu usterek, zmniejsza przestoje.

Wszystkie te zalety czynią SCADA kluczowym elementem cyfryzacji w zakładach przemysłowych, przyczyniając się do wzrostu wydajności produkcji i optymalizacji procesów.

SCADA jako system komputerowy

SCADA to zaawansowany system komputerowy, który pełni istotną funkcję w monitorowaniu oraz zarządzaniu procesami produkcji. Poprzez integrację z komputerami i odpowiednim oprogramowaniem, SCADA gromadzi dane bezpośrednio z urządzeń pomiarowych w czasie rzeczywistym. Informacje te są następnie przedstawiane wizualnie, co znacznie ułatwia kontrolowanie parametrów i wykrywanie sytuacji awaryjnych.

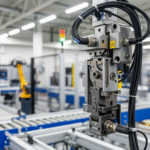

Wykorzystując sterowniki PLC i moduły I/O, system SCADA efektywnie nadzoruje procesy produkcyjne, co przyczynia się do ich automatyzacji oraz wzrostu efektywności. Dodatkowo, dzięki archiwizacji danych, istnieje możliwość prowadzenia analiz historycznych, co jest niezwykle cenne przy optymalizowaniu produkcji i minimalizowaniu przestojów.

Rola SCADA w cyfryzacji przemysłu

SCADA odgrywa istotną rolę w cyfrowej transformacji przemysłu, będąc centralnym systemem informatycznym, który integruje różnorodne technologie i procesy. Dzięki niemu możliwe jest gromadzenie i analiza danych z procesów technologicznych, co wspiera podejmowanie decyzji opartych na rzeczywistych informacjach[5]. SCADA współpracuje z innymi systemami, takimi jak sztuczna inteligencja i uczenie maszynowe, co pozwala na wdrażanie nowoczesnych metod analizy predykcyjnej[6] i tworzenie cyfrowych bliźniaków procesów.

W dziedzinie automatyki budynkowej i kontroli procesów, SCADA przyczynia się do zwiększenia precyzji. Systemy te umożliwiają monitorowanie i alarmowanie w czasie rzeczywistym. Dodatkowo, SCADA wspiera analizy predykcyjne, co pomaga przewidywać i zapobiegać awariom, zmniejszając jednocześnie przestoje i podnosząc efektywność produkcji. Integracja z technologiami IoT sprawia, że SCADA staje się bardziej elastyczna i skalowalna, co wspomaga rozwój inteligentnych fabryk i miast. Nowoczesne systemy SCADA są kluczowe dla cyfrowej transformacji, zwiększając wydajność i bezpieczeństwo operacji przemysłowych.

Jak działa system SCADA – główne funkcje i możliwości

System SCADA (Supervisory Control and Data Acquisition) pełni istotną funkcję w zarządzaniu procesami przemysłowymi. Jego główne zadania polegają na zbieraniu danych w czasie rzeczywistym z maszyn oraz urządzeń pomiarowych, co pozwala operatorom na bieżąco monitorować i regulować parametry produkcji. Dzięki SCADA można szybko reagować na zmiany w procesie i skutecznie zarządzać sytuacjami alarmowymi, co ogranicza ryzyko przestojów[7].

System ten współpracuje z różnorodnymi urządzeniami, w tym zdalnymi jednostkami terminali (RTU) oraz programowalnymi sterownikami logicznymi (PLC), co umożliwia automatyzację wielu procesów. Dodatkowo, archiwizacja zebranych danych wspiera analizy historyczne, identyfikację trendów oraz optymalizację produkcji.

SCADA w sterowaniu procesami produkcyjnymi oferuje opcje zarówno automatycznej, jak i ręcznej interwencji, co jest kluczowe w sytuacjach awaryjnych. System generuje także raporty z postępów technologicznych, co przyczynia się do zwiększenia efektywności operacyjnej. Dzięki tym funkcjonalnościom SCADA wspiera cyfryzację przemysłu, poprawiając jednocześnie wydajność i przejrzystość działań.

Zbieranie i archiwizacja danych

Zbieranie i przechowywanie danych w systemach SCADA stanowi kluczowy aspekt kontroli nad procesami produkcyjnymi. Te systemy gromadzą informacje na bieżąco z maszyn oraz urządzeń pomiarowych, co pozwala na ich natychmiastową analizę i wizualizację. Dzięki temu operatorzy są w stanie szybko reagować na wszelkie zmiany oraz rozpoznawać potencjalne problemy.

Długoterminowe przechowywanie danych w SCADA jest nieodzowne do analizy historycznej i identyfikacji wzorców. Informacje te często trafiają do baz danych, co umożliwia tworzenie raportów i wspomaga optymalizację procesów. Monitorowanie oraz wizualizacja danych to elementy, które ułatwiają kontrolę nad produkcją i przyczyniają się do jej większej efektywności.

Systemy SCADA można również zintegrować z innymi rozwiązaniami, co ułatwia zarządzanie danymi w skali całego przedsiębiorstwa. Dzięki temu organizacje mogą podejmować decyzje bazujące na aktualnych informacjach, co przekłada się na zwiększenie wydajności i skuteczności działań.

Sterowanie procesem produkcyjnym

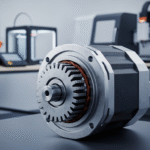

SCADA to system, który znacząco ułatwia zarządzanie procesami produkcyjnymi, pozwalając na precyzyjne ustawienie parametrów i automatyzację kluczowych operacji technologicznych. Łączy się z programowalnymi sterownikami logicznymi (PLC) oraz zdalnymi jednostkami terminali (RTU), co daje możliwość dokładnej kontroli nad urządzeniami i samym procesem.

Dzięki zbieraniu danych w czasie rzeczywistym, operatorzy mogą niemal natychmiast reagować na wszelkie zmiany, co minimalizuje ryzyko nieplanowych przerw. SCADA wspiera również wizualizację, co znacznie ułatwia identyfikację problemów i ich rozwiązanie.

Automatyzacja oferowana przez SCADA prowadzi do optymalizacji produkcji, zwiększając jej wydajność i redukując możliwość błędów ludzkich. Systemy te pozwalają na zdalne i lokalne sterowanie, co z kolei poprawia elastyczność w zarządzaniu produkcją.

Integracja z interfejsami człowiek-maszyna (HMI) umożliwia intuicyjną obsługę procesów. Dzięki temu zwiększa się przejrzystość działań, co pozwala na szybkie podejmowanie decyzji.

SCADA a HMI – różnice i podobieństwa

SCADA i HMI odgrywają istotną rolę w systemach automatyki przemysłowej, choć różnią się pod względem funkcji i zastosowania. SCADA, czyli Supervisory Control and Data Acquisition, to złożony system do nadzorowania i zarządzania procesami produkcyjnymi. Zbiera, przechowuje oraz analizuje dane, co umożliwia identyfikację trendów i optymalizację procesów. Dzięki integracji z technologiami takimi jak PLC i RTU, SCADA wspiera automatyzację i zdalne sterowanie.

Z kolei HMI (Human Machine Interface) umożliwia interakcję między operatorem a urządzeniem. Używa graficznej prezentacji danych, co ułatwia kontrolę i obsługę instalacji. Panele HMI znajdują zastosowanie głównie w prostszych systemach, gdzie wymagania są mniej skomplikowane, a liczba zmiennych jest ograniczona.

Różnice między SCADA a HMI sprowadzają się głównie do poziomu złożoności i oferowanych funkcji. HMI pełni rolę interfejsu do interakcji i ustawiania parametrów, podczas gdy SCADA dostarcza bardziej zaawansowane funkcje, takie jak wymiana danych z innymi systemami i pełna kontrola nad procesem produkcyjnym. SCADA jest nieodzownym elementem cyfryzacji przemysłu, natomiast HMI zapewnia intuicyjną obsługę procesów.

Integracja systemów SCADA – RTU, PLC i inne technologie

Integracja systemów SCADA z urządzeniami RTU i sterownikami PLC odgrywa kluczową rolę w efektywnym zarządzaniu procesami przemysłowymi. Połączenie SCADA z zdalnymi jednostkami terminali oraz programowalnymi sterownikami logicznymi pozwala na automatyzację i precyzyjne śledzenie produkcji. RTU gromadzą informacje z różnych maszyn i przekazują je do SCADA, co umożliwia szybką analizę oraz natychmiastowe reagowanie na wszelkie zmiany. Z kolei PLC sterują operacjami, dostosowując parametry procesów do aktualnych wymagań.

Takie zintegrowane podejście wspiera automatyzację i optymalizację procesów produkcyjnych, co przekłada się na wyższą wydajność i redukcję kosztów[8]. Dzięki współpracy z RTU i PLC, SCADA umożliwia zdalne sterowanie oraz monitorowanie działań, co znacząco poprawia przejrzystość operacyjną[9]. Dodatkowo, szybkie wykrywanie i korygowanie usterek minimalizuje ryzyko przestojów. System SCADA współdziała również z innymi technologiami, co pozwala na analizę danych oraz generowanie raportów, co jest nieodzowne w nowoczesnym, cyfrowym środowisku przemysłowym.

Komunikacja i protokoły w SCADA

Komunikacja oraz protokoły w systemach SCADA odgrywają fundamentalną rolę w przekazywaniu informacji między różnorodnymi urządzeniami i systemami. Bez nich nie byłoby możliwe zdalne sterowanie i nadzór nad procesami produkcji.

Ethernet to jeden z popularnych standardów, który umożliwia szybki transfer danych w sieciach przemysłowych. Modbus, powszechnie stosowany w automatyce, pozwala na interakcję między urządzeniami takimi jak PLC i RTU.

Jednak te technologie to nie wszystko. Protokół OPC (Open Platform Communications) gwarantuje współpracę różnych systemów i aplikacji, co jest niezwykle istotne w złożonych środowiskach produkcyjnych. Ponadto, lekki protokół MQTT, oparty na modelu publikowanie-subskrybowanie, wykorzystywany jest w aplikacjach IoT, umożliwiając efektywną wymianę danych. DNP3 (Distributed Network Protocol) znajduje zastosowanie w sektorze energetycznym, zapewniając niezawodne połączenia nawet w trudnych warunkach.

🫴 IEC 61850, będący standardem dla automatyzacji stacji elektroenergetycznych, oferuje jednolitą platformę komunikacyjną.

Dzięki takim technologiom SCADA skutecznie kontroluje i monitoruje złożone procesy przemysłowe, gwarantując bezpieczeństwo oraz niezawodność działania.

Integracja z urządzeniami pomiarowymi i czujnikami

Połączenie systemu SCADA z urządzeniami pomiarowymi i czujnikami umożliwia natychmiastowe zbieranie oraz analizowanie danych. Dzięki temu można monitorować procesy produkcyjne na bieżąco, co wspiera podejmowanie szybkich decyzji. SCADA integruje się z różnorodnymi sensorami, co pozwala na precyzyjne gromadzenie informacji o takich parametrach jak temperatura, ciśnienie czy wilgotność. Operatorzy mają możliwość szybkiej reakcji na nieprawidłowości dzięki wizualizacji danych w czasie rzeczywistym. Dodatkowo, współpraca z systemami HMI/SCADA sprawia, że procesy produkcyjne są bardziej transparentne, a raportowanie i monitorowanie stają się skuteczniejsze. Taki sposób działania podnosi efektywność pracy oraz minimalizuje ryzyko awarii i przestojów.

Korzyści z wdrożenia systemu SCADA w przemyśle

Wdrożenie systemu SCADA w sektorze przemysłowym niesie ze sobą wiele zalet, które znacząco podnoszą wydajność i skuteczność operacyjną. Dzięki analizie danych w czasie rzeczywistym, SCADA pozwala na lepsze zarządzanie produkcją oraz optymalizację procesów. System ten wspomaga zwiększenie efektywności poprzez monitorowanie wskaźników takich jak OEE (Ogólna Efektywność Wyposażenia) i KPI (Kluczowe Wskaźniki Efektywności), co umożliwia identyfikację obszarów, które można udoskonalić.

Jednym z istotnych walorów SCADA jest analiza predykcyjna, która pozwala na wczesne wykrywanie potencjalnych usterek i zapobieganie awariom. Dzięki temu zmniejsza się liczba przestojów, co przekłada się na wyższą efektywność oraz obniżenie kosztów operacyjnych. Dodatkowo, SCADA wspiera zarządzanie jakością przez umożliwienie śledzenia i kontrolowania parametrów produkcyjnych na bieżąco, co jest niezbędne do utrzymania wysokich standardów.

Bezpieczeństwo pracy to kolejny obszar, w którym SCADA wnosi istotną wartość. Zdalne monitorowanie oraz szybka reakcja na nieprawidłowości minimalizują ryzyko związane z obsługą maszyn. Integracja z innymi technologiami i systemami umożliwia całościowe zarządzanie produkcją, wspierając cyfryzację przemysłu i rozwój inteligentnych fabryk.

Poprawa wydajności i efektywności pracy

SCADA znacząco podnosi efektywność i wydajność w sektorze przemysłowym. Automatyzacja, którą oferuje, usprawnia procesy produkcyjne. Dzięki temu systemowi można sprawnie zarządzać danymi, co przekłada się na lepszą organizację pracy. Monitorowanie wskaźników takich jak OEE i KPI pozwala szybko zidentyfikować obszary wymagające poprawy.

Zastosowanie SCADA ogranicza przestoje w produkcji. Jak to się dzieje? System wczesnego wykrywania usterek umożliwia natychmiastowe reagowanie na problemy, co oszczędza czas oraz zasoby. Dodatkowo, SCADA wspiera zarządzanie jakością, umożliwiając ciągłe monitorowanie parametrów produkcji, co pozwala na utrzymanie wysokich standardów.

Dzięki SCADA przemysł ma szansę na osiągnięcie wyższej cyfryzacji, co jest kluczowe dla rozwoju inteligentnych fabryk.

Zapobieganie nieprawidłowościom i optymalizacja produkcji

System SCADA to istotne narzędzie, które pomaga unikać problemów oraz optymalizować procesy produkcyjne. Dzięki zaawansowanej analizie predykcyjnej, potrafi on wcześnie identyfikować potencjalne usterki, co minimalizuje ryzyko awarii. Kontrolując procesy technologiczne, SCADA zapewnia zarówno wysoką jakość produkcji, jak i bezpieczeństwo pracy.

Dodatkowo, dzięki archiwizacji danych, możliwa jest lepsza analiza informacji, co przekłada się na poprawę zarządzania jakością oraz usprawnienie procesów. Sterowanie urządzeniami w czasie rzeczywistym pozwala na skuteczne zarządzanie produkcją, co w efekcie podnosi wydajność i efektywność działań operacyjnych. Integracja z różnymi technologiami umożliwia SCADA wspieranie tworzenia inteligentnych fabryk, w których procesy stają się bardziej elastyczne i responsywne.

Przyszłość systemów SCADA – trendy i innowacje

Przyszłość systemów SCADA jest nierozerwalnie związana z rozwojem Przemysłu 4.0 oraz Internetu Rzeczy. Coraz częściej będą one wykorzystywać nowoczesne technologie, takie jak sztuczna inteligencja i uczenie maszynowe. Dzięki integracji z systemami MES i ERP możliwe będzie zbieranie danych w czasie rzeczywistym, co przyczyni się do zwiększenia efektywności i bezpieczeństwa operacji przemysłowych.

Ważnym kierunkiem rozwoju jest zastosowanie analityki predykcyjnej, która umożliwia przewidywanie awarii oraz optymalizację procesów produkcyjnych. Przykładowo, cyfrowe bliźniaki pozwolą na tworzenie wirtualnych modeli procesów, co ułatwi ich zarządzanie i optymalizację. SCADA stanie się bardziej elastyczna i dostępna, wspierając zarówno inteligentne fabryki, jak i miasta.

Rozwój protokołów komunikacyjnych również odgrywa kluczową rolę. Ułatwią one integrację SCADA z urządzeniami IoT, co sprawi, że zarządzanie danymi stanie się bardziej efektywne, a współpraca pomiędzy różnymi systemami jeszcze lepsza.

SCADA w kontekście Przemysłu 4.0 i IoT

SCADA w kontekście Przemysłu 4.0 oraz IoT odgrywa kluczową rolę w integracji różnych systemów. Umożliwia efektywne zarządzanie zarówno danymi, jak i procesami produkcyjnymi. Dzięki technologii IoT, SCADA staje się bardziej elastyczna i łatwa do modyfikacji, co jest nieocenione w tworzeniu nowoczesnych, inteligentnych fabryk[10].

Połączenie z systemami MES i ERP daje możliwość zbierania danych w czasie rzeczywistym, co prowadzi do optymalizacji produkcji oraz podniesienia poziomu bezpieczeństwa. Wprowadzenie takich technologii jak sztuczna inteligencja czy uczenie maszynowe w ramach SCADA pozwala na przeprowadzanie analiz predykcyjnych. Te zaawansowane analizy umożliwiają przewidywanie awarii oraz usprawnianie procesów.

Cyfrowe bliźniaki procesów znacznie ułatwiają zarządzanie poprzez tworzenie wirtualnych modeli. W erze Przemysłu 4.0 SCADA wspomaga lepszą współpracę między różnorodnymi systemami, co jest niezbędne dla skutecznej cyfrowej transformacji przemysłu.

- [1] https://pl.wikipedia.org/wiki/SCADA

- [2] https://www.sinsmarts.com/pl/blog/what-is-a-scada-system-and-how-does-it-work/

- [3] https://proster.net.pl/baza-wiedzy/do-czego-sluzy-system-scada/

- [4] https://qrmaint.pl/blog/scada-system-co-to-jakiego/

- [5] https://www.astor.com.pl/poradnikautomatyka/co-to-jest-scada/

- [6] https://haleprzemyslowe.muratorplus.pl/automatyzacja/scada-co-to-jest-system-scada-i-do-czego-sluzy-aa-n92Z-k6Ng-ueQc.html

- [7] https://scada-mes.com/scada-co-to-jest-jak-dziala-zalety-oprogramowania/

- [8] https://www.shemeck.pl/artykuly/67_scada.html

- [9] https://www.ebmia.pl/wiedza/porady/automatyka-porady/co-to-jest-scada/

- [10] https://www.paessler.com/it-explained/scada

Inżynier i pasjonat nowych technologii. Od ponad dekady związany z branżą automatyki przemysłowej. W swoich artykułach na roboexpo.pl przybliża skomplikowane zagadnienia związane z robotyzacją, systemami sterowania i przyszłością Przemysłu 4.0. Po godzinach miłośnik druku 3D i literatury science fiction.