Panele HMI (Human-Machine Interface) odgrywają kluczową rolę w nowoczesnym przemyśle, umożliwiając interakcję między człowiekiem a maszyną[1]. Warto przyjrzeć się, czym dokładnie są te urządzenia i jak wspierają procesy automatyzacji.

Panele te oferują istotne funkcje, jak na przykład porty komunikacyjne oraz możliwość zdalnego dostępu. Te cechy są nieocenione dla sprawnego działania systemów.

Wybierając panel HMI, należy zwrócić uwagę na kilka istotnych kryteriów. Kluczowe są klasa ochrony IP oraz inne parametry techniczne, które wpływają na trwałość i efektywność urządzenia.

Spis treści

Co to jest panel HMI i jakie ma zastosowanie?

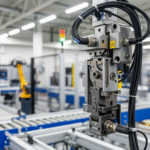

Panele HMI, czyli interfejsy człowiek-maszyna, to kluczowe komponenty w dziedzinie automatyzacji przemysłowej. Umożliwiają one operatorom efektywną interakcję z maszynami, pozwalając na bieżące monitorowanie i kontrolowanie procesów produkcyjnych[1]. Zazwyczaj współpracują z urządzeniami takimi jak sterowniki PLC czy falowniki, stanowiąc nieodłączny element nowoczesnych systemów sterowania.

Te panele znajdują szerokie zastosowanie w różnych sektorach przemysłu. Dzięki nim operatorzy mogą nie tylko wprowadzać dane i polecenia, ale także śledzić przebieg procesów w czasie rzeczywistym. To z kolei przekłada się na poprawę efektywności operacyjnej i redukcję ryzyka błędów. Intuicyjny interfejs dotykowy ułatwia obsługę, a różnorodne porty komunikacyjne zapewniają łatwą integrację z innymi elementami systemu automatyki. W kontekście Przemysłu 4.0, gdzie automatyzacja i cyfryzacja produkcji są kluczowe, panele HMI stają się nieodzownym elementem.

Panele operatorskie HMI w przemyśle

Panele operatorskie HMI odgrywają kluczową rolę w przemyśle, umożliwiając ludziom skuteczne komunikowanie się z maszynami. W erze Przemysłu 4.0 wspierają automatyzację poprzez oferowanie zaawansowanej wizualizacji i monitorowania danych. Dzięki temu operatorzy mogą na bieżąco nadzorować urządzenia, co przekłada się na lepsze zarządzanie produkcją i wzrost jej wydajności.

HMI ułatwiają także zbieranie danych, co ma kluczowe znaczenie w systemach wizyjnych i kontrolnych[1]. Ergonomiczny kształt i intuicyjny interfejs zmniejszają ryzyko popełniania błędów. Dodatkowo, integracja z urządzeniami sterującymi, takimi jak sterowniki PLC, umożliwia pełną kontrolę nad procesami. Panele te oferują również funkcje programowania, co czyni je niezwykle wszechstronnymi w zastosowaniach przemysłowych.

Zastosowanie paneli HMI w automatyzacji

Panele HMI pełnią kluczową funkcję w automatyzacji, wspierając efektywną interakcję pomiędzy człowiekiem a maszyną. Umożliwiają one łatwe wprowadzanie poleceń i ustawień, co jest niezbędne dla precyzyjnego zarządzania procesami. Dodatkowo, automatyczna rejestracja danych w formacie CSV pozwala na bieżące śledzenie działania urządzeń. To znacząco upraszcza analizę oraz optymalizację, co z kolei podnosi efektywność i wydajność całych systemów.

W czasach Przemysłu 4.0, gdzie elastyczność i umiejętność dostosowania się do nowych realiów są kluczowe, panele HMI stają się niezastąpione. Pozwalają one na integrację z różnymi urządzeniami sterującymi, co daje pełną kontrolę nad procesem produkcyjnym.

Funkcjonalność i cechy paneli HMI

Panele HMI oferują szeroki wachlarz funkcji, które znacząco usprawniają procesy przemysłowe. Ekrany dotykowe, zarówno pojemnościowe, jak i rezystancyjne, zapewniają intuicyjną obsługę oraz szybką interakcję z systemem. Funkcja automatycznej rejestracji danych umożliwia monitorowanie pracy obiektu w czasie rzeczywistym, co jest kluczowe dla systemów automatyzacji.

🫴 Jest to kluczowe dla systemów automatyzacji.

Dzięki zdalnemu dostępowi przez Internet operatorzy mogą nadzorować i sterować procesami z dowolnego miejsca, co zwiększa elastyczność i szybkość reakcji. Panele HMI doskonale integrują się z różnymi urządzeniami sterującymi, takimi jak sterowniki PLC, co wspomaga efektywne zarządzanie produkcją. Ponadto oferują różnorodne interfejsy komunikacyjne, co ułatwia ich włączenie do złożonych systemów przemysłowych.

W erze Przemysłu 4.0 panele HMI umożliwiają zaawansowaną wizualizację i kontrolę, co zwiększa efektywność oraz wydajność operacyjną. Ich ergonomiczna budowa i odporność na trudne warunki przemysłowe sprawiają, że stanowią niezastąpione narzędzie w nowoczesnych zakładach produkcyjnych.

Porty komunikacyjne i protokoły

Panele operatorskie HMI pełnią istotną funkcję w automatyzacji dzięki różnorodności dostępnych portów komunikacyjnych. Pozwalają na sprawną integrację z innymi urządzeniami. Wśród najczęściej wykorzystywanych portów znajdują się:

- RS232,

- RS485,

- Ethernet,

- CAN,

- USB.

RS232 i RS485 to standardy komunikacji szeregowej, przy czym RS232 działa na krótkie odległości, a RS485 jest odpowiedni do dłuższych połączeń. Ethernet, często z interfejsem RJ45, zapewnia szybkie połączenia sieciowe. Z kolei porty USB ułatwiają podłączenie urządzeń zewnętrznych.

Protokoły takie jak MQTT i OPC UA wspierają zaawansowane systemy przemysłowe. MQTT, oparty na modelu klient-serwer, jest efektywny w warunkach niskiej przepustowości, podczas gdy OPC UA skupia się na komunikacji między różnymi systemami, oferując niezawodność i bezpieczeństwo.

Te interfejsy wspierają nowoczesne rozwiązania Przemysłu 4.0, umożliwiając płynną komunikację i efektywne zarządzanie procesami produkcyjnymi. Dlatego właściwy wybór portów i protokołów jest kluczowy dla efektywnej integracji paneli HMI z systemami automatyki.

Możliwość zdalnego dostępu i monitorowania

Zdalny dostęp i monitorowanie odgrywają kluczową rolę w funkcjonowaniu paneli HMI, umożliwiając operatorom kontrolę procesów z dowolnego miejsca na świecie. Dzięki zastosowaniu protokołów VNC użytkownicy mają możliwość zdalnego nadzorowania i diagnozowania systemów, co znacząco podnosi efektywność zarządzania oraz zwiększa elastyczność operacyjną. Monitorowanie w czasie rzeczywistym pozwala na natychmiastową reakcję na zmieniające się warunki, co jest szczególnie istotne w kontekście automatyzacji i Przemysłu 4.0. Taki dostęp nie tylko wspiera optymalizację działań, ale również zmniejsza ryzyko wystąpienia przestojów.

Jak wybrać odpowiedni panel HMI?

Wybierając panel HMI, warto rozważyć kilka kluczowych aspektów. Na początek, zwróć uwagę na wielkość ekranu oraz jego rozdzielczość, gdyż te elementy mają duże znaczenie dla jakości obrazu i komfortu pracy operatora. W kontekście automatyki przemysłowej, panel powinien być wyposażony w odpowiednie interfejsy komunikacyjne, takie jak Ethernet, RS232 czy USB, co ułatwia jego integrację z urządzeniami, na przykład sterownikami PLC.

To jednak nie wszystko, co należy brać pod uwagę. Funkcje zdalnego dostępu i monitorowania znacząco zwiększają elastyczność i umożliwiają szybką reakcję na zmieniające się warunki. Przy wyborze panelu istotne są również parametry techniczne, takie jak klasa ochrony IP, która chroni urządzenie w trudnych warunkach, oraz zakres temperatury pracy, który powinien być odpowiedni do miejsca użytkowania.

Nie można pominąć znaczenia ergonomii i intuicyjności interfejsu. Ważne jest, aby panel wspierał innowacyjne rozwiązania Przemysłu 4.0, takie jak zaawansowana wizualizacja i analiza danych. Korzystanie z darmowego oprogramowania, jak na przykład FactoryTalk Optix, może przyczynić się do obniżenia kosztów wdrożenia i późniejszego utrzymania systemu.

🫴 Uwzględnienie tych wszystkich elementów przy wyborze panelu HMI zapewni efektywne zarządzanie procesami produkcyjnymi.

Kryteria doboru paneli operatorskich

Wybierając panele operatorskie HMI do użytku w przemyśle, warto rozważyć kilka istotnych aspektów. Przede wszystkim, zwróć uwagę na rozmiar oraz rozdzielczość ekranu, które wpływają na komfort użytkowania i jakość wizualizacji. Istotne są również interfejsy komunikacyjne, umożliwiające integrację panelu z innymi urządzeniami, takimi jak sterowniki PLC.

Dodatkowo, funkcje takie jak zdalny dostęp czy automatyczne zapisywanie danych zwiększają elastyczność i umożliwiają lepszą kontrolę nad procesami. Panel powinien także odpowiadać specyficznym wymaganiom danej aplikacji. Ergonomiczność i intuicyjność interfejsu są kluczowe dla zapewnienia efektywności i niezawodności, nawet w trudnych warunkach przemysłowych.

Klasa ochrony IP i inne parametry techniczne

Stopień ochrony IP jest istotnym parametrem paneli HMI, wskazującym na ich odporność na kurz i wodę. Na przykład wartość IP65 gwarantuje całkowitą ochronę przed kurzem oraz zabezpieczenie przed strumieniami wody.

Procesor, pamięć RAM oraz moduły We/Wy to inne kluczowe elementy wpływające na ich wydajność. Dodatkowo, istotne jest zwrócenie uwagi na zabezpieczenia, takie jak ochrona przeciwprzepięciowa, która chroni urządzenia w wymagających warunkach przemysłowych. Powłoka antykorozyjna również odgrywa ważną rolę, zwiększając trwałość paneli w środowiskach o wysokiej wilgotności lub w obecności substancji chemicznych.

Te techniczne detale są kluczowe dla zapewnienia niezawodności i trwałości działania paneli operatorskich HMI, zwłaszcza w trudnych warunkach przemysłowych.

Źródła:

- [1] https://www.astor.com.pl/poradnikautomatyka/panel-hmi-czym-jest-i-do-czego-sluzy/

Inżynier i pasjonat nowych technologii. Od ponad dekady związany z branżą automatyki przemysłowej. W swoich artykułach na roboexpo.pl przybliża skomplikowane zagadnienia związane z robotyzacją, systemami sterowania i przyszłością Przemysłu 4.0. Po godzinach miłośnik druku 3D i literatury science fiction.